Монтажный формуляр

Корпусы были тщательно осмотрены, продуты и накрыты крышками для проверки влияния веса корпусов на центрирование, так как под действием нагрузки рама может дать на фундаменте осадку. Через день после закрытия корпусов центрирование всего агрегата было проверено и доведено до точности, равной по окружности муфт 0,05 мм и по торцу -0,02 мм. Затем промыли шейки роторов, проверили зазоры во вкладышах и накрыли подшипники крышками. На центрирование и зазоры был составлен монтажный формуляр.

Корпусы были тщательно осмотрены, продуты и накрыты крышками для проверки влияния веса корпусов на центрирование, так как под действием нагрузки рама может дать на фундаменте осадку. Через день после закрытия корпусов центрирование всего агрегата было проверено и доведено до точности, равной по окружности муфт 0,05 мм и по торцу -0,02 мм. Затем промыли шейки роторов, проверили зазоры во вкладышах и накрыли подшипники крышками. На центрирование и зазоры был составлен монтажный формуляр.

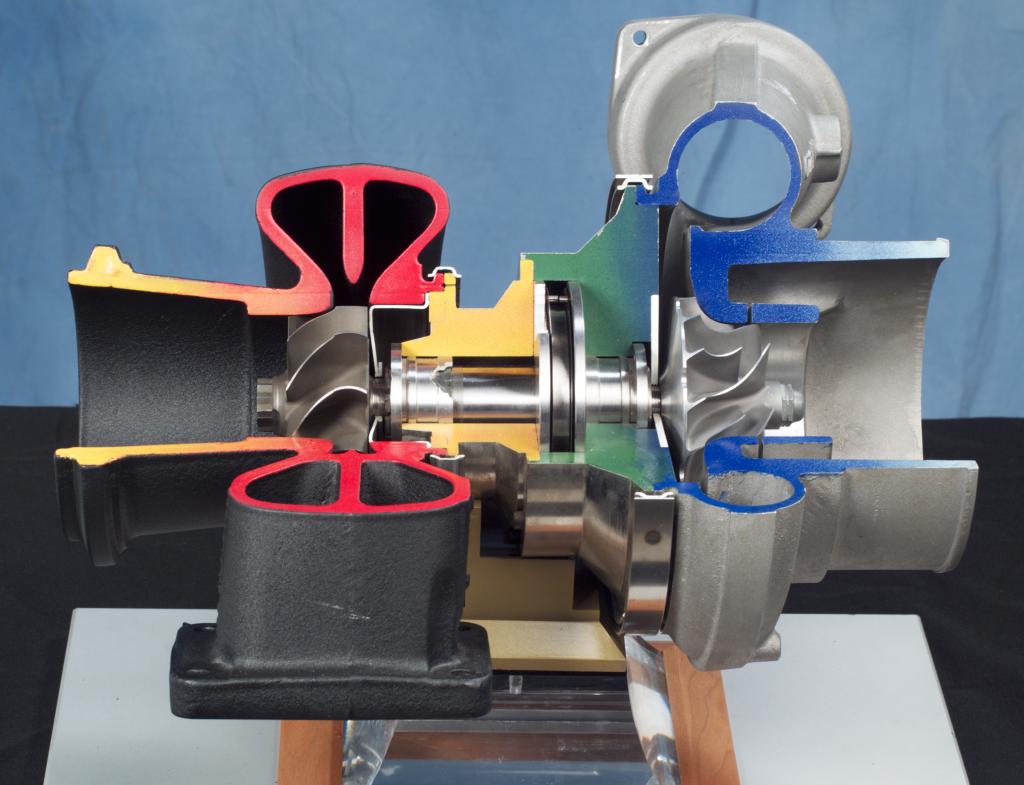

Раму с установленными корпусами турбокомпрессора и редуктором и раму электродвигателя с затянутыми анкерными болтами (без трубопроводов и маслопроводов) подготовили к подливке.

Сверху весь агрегат накрыли брезентом, все отверстия труб закрыли деревянными пробками и поставили опалубку для ограничения заливаемого пространства. Высота заливки рамы обозначалась угольниками, привернутыми к плоскости рамы.

Это приспособление облегчало операцию, так как исключало необходимость проверки уровня подливки во время заполнения опалубки раствором.

Во время схватывания подлитого раствора выполнялись работы по установке воздухоотделителей, воздухопроводов, масляного охладителя и черновая сборка маслопроводов.

Охладители и трубы, подводящие к ним воздух, монтировались с таким расчетом, чтобы при расширении последних от нагревания они не упирались во фланцы корпуса. Для этого трубы вначале привертывались к охладителям так, чтобы фланец трубы, обращенный к корпусу, отстоял от фланца турбокомпрессора на 2-3 мм, не считая толщины прокладки.

Рама турбокомпрессора не имела фундаментных болтов, и заливка ее производилась с хорошей железной армировкой вокруг и присоединением добавочной арматуры к основной армировки фундамент.