Укладка ротора турбокомпрессора, сборка упорного и опорных подшипников

После выключения траншальтера и перестановки концов кабеля у контактов электродвигатель пустили в действие на более продолжительное время. При пуске был установлен контроль за работой смазывающих колец и температурой каждого подшипника.

После выключения траншальтера и перестановки концов кабеля у контактов электродвигатель пустили в действие на более продолжительное время. При пуске был установлен контроль за работой смазывающих колец и температурой каждого подшипника.

После 20 мин. электродвигатель был остановлен для осмотра.

Вторично электродвигатель работал 4 часа без перерыва. Все части его действовали исправно: вибрации, осевых колебаний и перегревов не наблюдалось; вентиляция была интенсивной.

Вал ротора занял определенное положение; он продвинулся к редуктору на 0,34 мм, и изменившийся зазор между муфтами составил 3,20 — 0,34 — 2,86 мм. Аксиальные зазоры по подшипникам отличались от ранее установленных незначительно, так что фаски шеек вала нигде не касались баббита вкладышей.

После опробования пусковых устройств и электродвигателя он был покрыт чехлом, сшитым из материи, и оставлен в состоянии готовности до пуска всего агрегата.

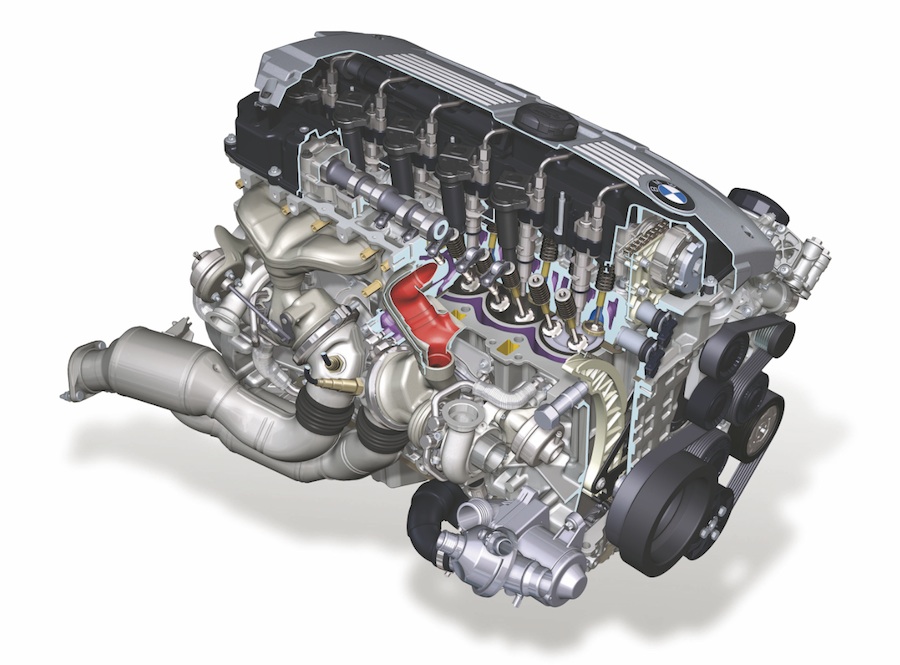

При монтаже и наладке турбокомпрессора операции укладки роторов в. корпус, разборки и сборки опорных и упорных подшипников повторяются несколько раз. Эти работы обычно выполняются в следующем порядке: а) разборка подшипников для промывки и маркировки; б) первая контрольная сборка подшипников и укладка ротора; в) проверка вкладышей по краске, шабровка, проверка сегментов упорного подшипника; г) проверка зазоров по вкладышам, зазоров по скобе и аксиальных — на упорном подшипнике; д) разборка, промывка и окончательная сборка подшипников перед пуском. В рассматриваемом нами турбокомпрессоре производительностью 15 000 м/час ротор делает 7566 об/мин. Значительная окружная скорость, возникающая на поверхности вращения шейки ротора (диаметр 152,4 мм) при большом его весе, создает тяжелые условия работы подшипников.