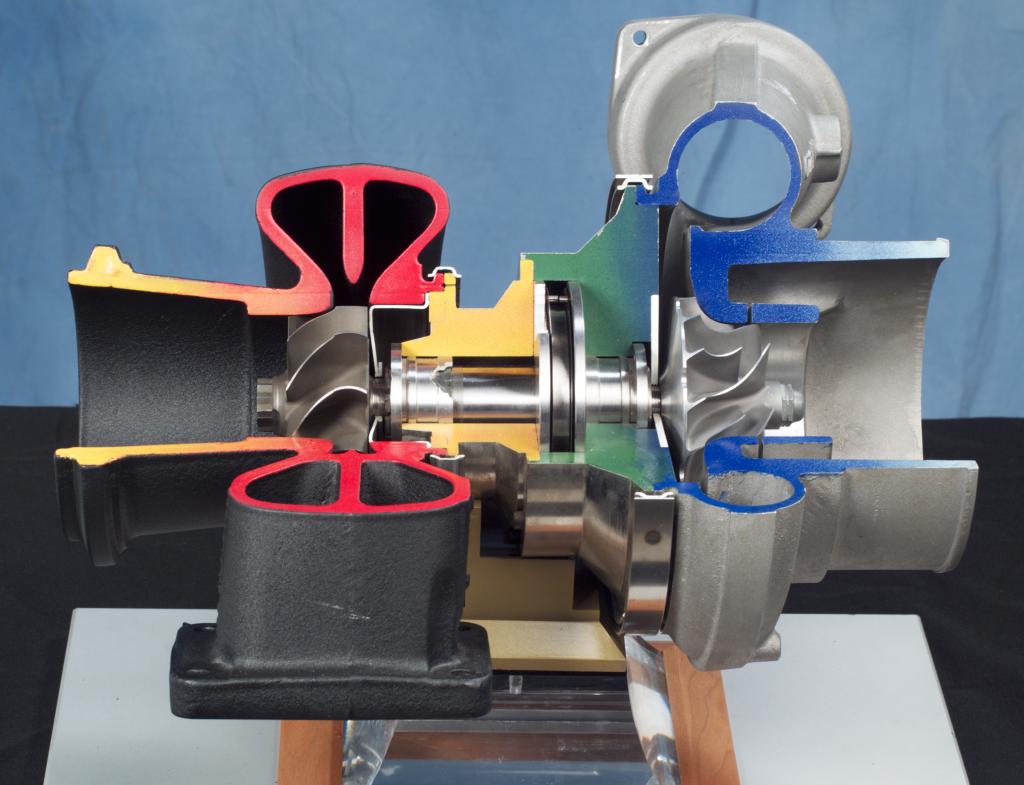

Корпус подшипника с упорными сегментами

Так как при изготовлении ротора трудно выдержать по всей длине его точное совпадение с лабиринтами цилиндра, то зазоры между ребрами могут на величину до 30% отличаться от проектных. Одновременно с приготовлениями к установке корпуса турбокомпрессора проводится подготовка к укладке его ротора. Аксиальное положение последнего, а следовательно, и аксиальные зазоры уплотнений фиксируются упорными подшипниками.

Так как при изготовлении ротора трудно выдержать по всей длине его точное совпадение с лабиринтами цилиндра, то зазоры между ребрами могут на величину до 30% отличаться от проектных. Одновременно с приготовлениями к установке корпуса турбокомпрессора проводится подготовка к укладке его ротора. Аксиальное положение последнего, а следовательно, и аксиальные зазоры уплотнений фиксируются упорными подшипниками.

Корпус подшипника с упорными сегментами устанавливается на место в корпусе цилиндра при помощи установочных колец.

Толщина их устанавливается на заводе при первоначальной сборке турбокомпрессора. Кольца маркируются и должны быть поставлены при монтаже каждое на свое место.

Для проверки точности положения ротора замеряются зазоры уплотнений и аксиальные зазоры между дисками колес и плоскостями диффузорных каналов. Основное внимание обращается на зазоры колес, которые уравниваются при необходимости установкой новых установочных колец упорного подшипника требуемой толщины.

Результаты измерений зазоров уплотнения записываются в формуляр. Воздух, выбрасываемый колесами турбокомпрессора, входит в щель диффузора с большой скоростью.

Чем лучше центрировано колесо по отношению к диффузору, тем меньше потеря кинетической энергии воздуха от удара о кромки входной его щели. Во избежание удара последняя расточка щели диффузора делается по ротору, соответственно расположению и ширине колес.

При монтаже проверяются зазоры между внутренними сторонами колеса и расточкой канала диффузора, т. е. точность выполнения размеров установочных колец упорного подшипника.

Как указывалось выше, ротор однокорпусного турбокомпрессора производительностью 15 000 м/час имеет 10 колес, в том числе шесть — диаметром 609 мм со стороны всасывания и четыре — диаметром 533 мм у выкидного патрубка.